SCMのガバナンス

サプライチェーン(SCM)のガバナンスについてまとめてみようと思います。

ところでS&OPという言葉はよく聞くと思いますが、 そもそもS&OPというのは一体何なのか。製販調整というような表現で理解されている方は多いと思いますが(全く間違っていませんが)、どのようなガバナンスで運用されているか体系的に理解されている方は少ないように思います。

S&OPは優先順位管理の上位工程

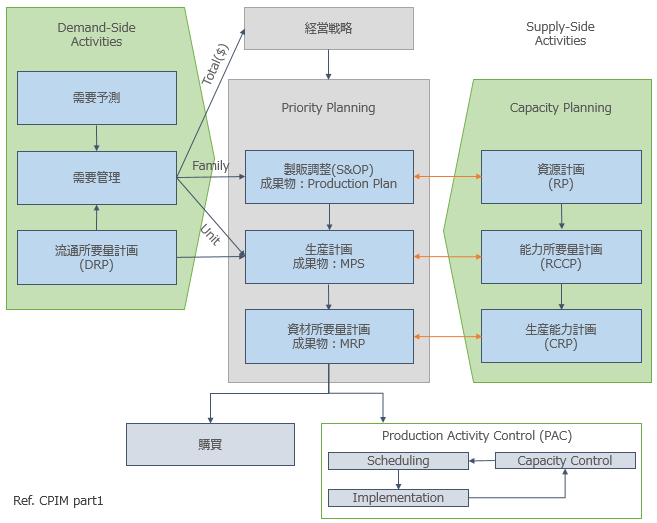

以下、APICSの資料を参考にしたManufacturing planning and controlという観点から見たSCMのガバナンスです。

Demand-Side(需要管理側)、Supply-Side(供給管理側)、Priority Planning(優先順位管理)の大きく3つの側面から全体がマネージされています。

表1:Manufacturing Planning & Process

<Demand-Side Activities>

- 需要予測 (Forecasting):事前に将来の売上やモノの使用量を予測すること

- 需要管理 (Demand planning):① 全ての需要を理解し、モノが不足したときに優先順位付けをする ② 価格戦略、新製品発売、終売などの会社戦略を需要予測に反映させる

- 流通所要量計画 (Distribution requirement planning):自社倉庫やDC(Distribution Center)への在庫補充計画

<Supply-Side Activities>

- 資源計画 (Resource Planning):事業計画レベルでのリソース計画。中長期におけるリソース管理や限界点の調整を実施する

- 能力所要量計画 (Rough-Cut Capacity Planning):生産計画立案のために必要なリソース情報。人工、機械能力、倉庫スペース、サプライヤの生産能力などが含まれる

- 生産能力計画 (Capacity requirement planning):資材所要量計画立案に必要なより詳細なリソース情報。各工程に生じしているボトルネック等を詳細に反映させる。

<Prioritiy Planning>

- 製販調整 (Sales and Operations):生産・調達上の制約により販売計画を充足する供給計画が出来ない場合に調整(優先順位付け)を実施する機関

- Production Plan:本稿では、Familyレベル・月次レベルでの生産量計画を指す

- 生産計画 (Master scheduling):S&OPで決まったProduction Planと能力所要量計画 (RCCP)をもとに生産計画を作成すること。FamilyレベルではなくUnitレベルで実施される。

- MPS (Master Production Schedule):作成された生産計画。MPSによる製造される製品数はProduction Planと一致しなければならない。またMPSは単純にProduction Planと一致すれば良いというわけではなく、製造歩留まりや製造のポリシー等を考慮して作成されなければならない

- 資材所要量計画 (Material Requirement Planning):BOM (Bill of Materials)、資材在庫、MPSをもとに資材所要量を計画すること。またその計画そのもの。BOMとは一つの製品・半製品を作るのに必要な資材量のこと。

経営レベルでSCMを考える際にはガバナンスが重要

サプライチェーンマネジメント(SCM)は経営手法の一つなので、全体像を把握しながらガバナンスを構築することが非常に大切になります。

とはいえ、サプライチェーンをスタッフレベルで担当している人たちは全体像を把握しないまま実践している人が多いように思いますので、全体像の啓蒙も重要な要素の一つだと考えたほうがいいと思います。

まとめ

- サプライチェーンのガバナンスをとらえるのに、Manufactruing planning and processは便利

- S&OPは優先順位管理プロセスの上流工程

- 全体像の啓蒙は課題だと思う

個別事項の詳細はまた今後書いていきます

4つの生産タイプ

サプライチェーンに際して良く定義される4つの生産タイプについて分かりやすく記載します。

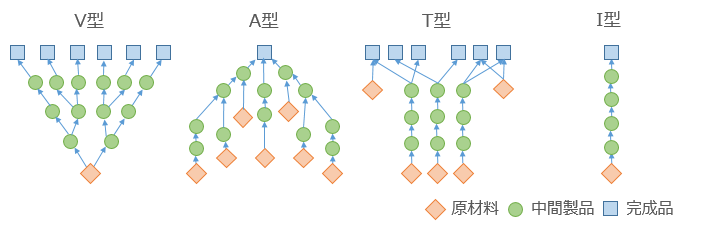

VATI分析と言われる手法で、それぞれの頭文字の形をとって4つの生産タイプに分類する考え方です。

VATI 分析

- V-Plant(One-to-Many):一つの原材料から複数の最終製品が生まれるタイプ。食肉や製鉄プロセスなどが例。

- A-Plant(Many-to-One):複数の原材料や半製品の組み合わせから一つの最終製品が生まれるタイプ。

- T-Plant(Many-to-Many):複数の原材料と半製品を組み合わせて複数の最終製品ができるタイプ。V-PlantとA-Plantの組み合わせ的タイプで最も複雑。

- I-Plant(One-to-One):一つの原材料を加工し、最終的に一つの最終製品ができるタイプ。

VATI分析

まとめ

VATI分析はプロセスを分析する上で非常にシンプルで分かりやすい考え方なので、覚えておくと非常に便利。

リードタイムについて①

見込み生産とか受注生産とか言う言葉があります。

これを英語訳でいうとどれがどれだか分からなくなる時代がありました。(今はわかりますが)

というわけで可視化して整理しました。

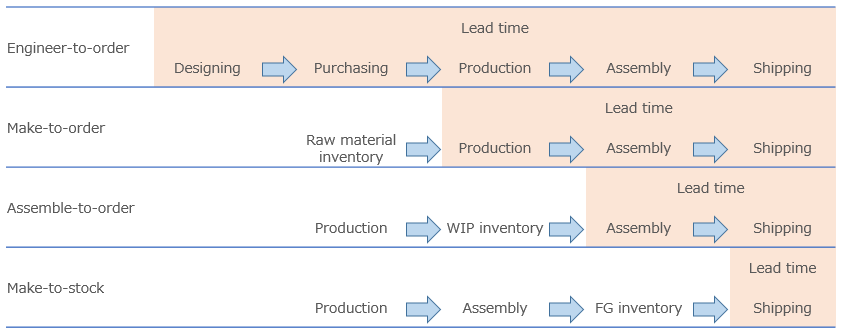

製造のリードタイムの種類について

ご存じの通り大きく分けて4つです。

- Engineer-to-order(ETO/受注開発)

- Make-to-order(MTO/受注生産)

- Assemble-to-order(ATO/半製品見込生産/受注組立)

- Make-to-stock (MTS/見込生産)

表1:種別リードタイム

表2:生産量と品数による比較例

- Enginner-to-order(ETO/受注開発)

開発・設計の段階から始め、その後生産に入る手法。顧客に合わせた詳細な設計・設定が必要な場合に用いる。もっともリードタイムが長い。

- Make-to-order(MTO/受注生産)

顧客の注文を受けてから生産を行う手法。完成品・半製品・部品全ての在庫リスクがなくなるがリードタイムは長い。

- Assemble-to-oder(ATO/半製品見込生産/受注組立)

受注生産と見込生産の間で、半製品を在庫として持ち注文確定後に最終組立・加工を行って出荷する手法。在庫が完成品ではないため在庫リスク・売れ残りリスクは見込み生産に比べて少なくなる。

- Make-to-stock(MTS/見込生産)

顧客の需要を予測して生産する手法。生産効率は最も良いが在庫リスクと売れ残りのリスクが最も高い。

まとめ

- 製品特性に合わせて生産手法を決めると良い

- 見込生産で予測と実績が一致したときはまじで「整いました」

分かりやすいインコタームズ(貿易条件)

INCOTERMS(International Commerial Tearms)のことで国際商業会議所(ICC)が輸出入取引に関して、定型的な取引条件、特に当事者間の費用と危険の範囲を定めたものである。

私は普段ほとんど貿易実務をしないので、いざ使おうというときに一体なんだったのか思い出せないことが多いです。

ネットで探せば色々と資料は出てくるのですが、個人的に分かりやすいなぁと思うページがあまりなかったので備忘録的にまとめます。需要があれば嬉しいですが。

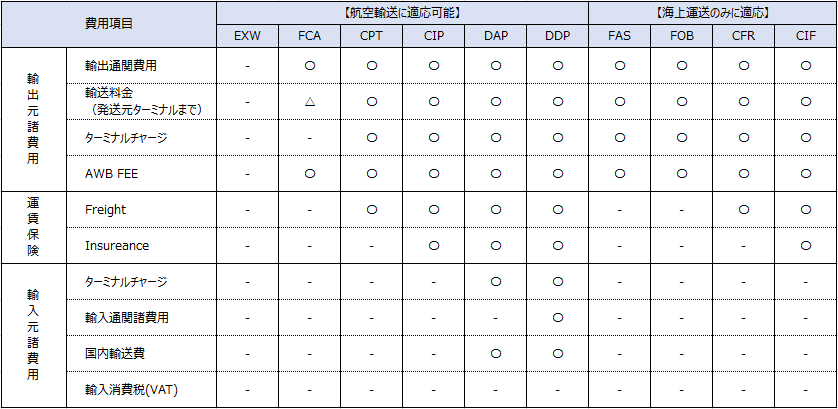

インコタームズの種類

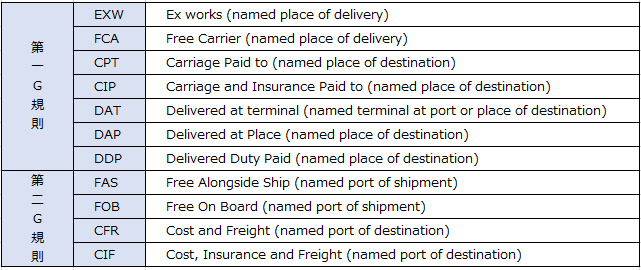

インコタームズは2グループ11種類からなります。

(これはインコタームズ2010という2010年に改訂されたものに則る)

資料1:各インコタームズにおける危険負担と運送契約

資料2:各インコタームズにおける荷主の費用負担

※実際には個別の売買契約により異なります。上記は一般例です。

もっと詳細が知りたい人のために(インコタームズ2010)

インコタームズの2つのグループ

各略語

個別メモ

- 頻出のインコタームズはCIPとCIFという印象。他はあまり見たことがない。

- 買主が強い場合、DDPもあり得る。

- 売主の輸送に対する柔軟性が弱い場合、EXWするケースがある。(納期が遅れてる場合など)

まとめ

- 頻度の低い輸出入は面倒

- だいたいCIPかCIF

- 最終的には個別契約に準ずる

サプライチェーンマネジメント(SCM)のそもそもを考える

長い間サプライチェーンマネジメント(SCM)に携わっていながら、 そもそもサプライチェーンとはどんなものなのかと内省することが多い。

(ほんとは合コンいったときになんて説明しようか悩んでるだけ)

色々な書籍を読めど解釈は無数にあり答えは無いように思えるので、今までの経験から自分なりの解釈をしてみようと思う。

だいたいメーカーでサプライチェーンをやっていると、部門と部門の間に立たされて苦労することが多い。(何度泣かされたことか)

- 営業部は欠品リスクを避けるために在庫を多く持ちたい。

- 財務部はキャッシュフロー改善のため在庫を減らしたい。

上の例、実はどちらの言い分も正しいのだが、どちらかを立てればどちからが立たず、という見たまま難しい状況である。

要はこれがトレードオフである。

そして、会社全体にとって最も折り合いの良いポイントを見つけることがトレードオフコントロールである。

サプライチェーンという仕事はモノの流れの川上から川下までを一貫して管理しているため、会社内外の様々な部署間の間に立たされて、このトレードオフコントロールをすることが多い。

つまりサプライチェーンマネジメントとは「トレードオフコントロールによる全体最適」をすることに他ならない。

サプライチェーンマネジメントと言うと色々なワードや手法が出てくるが、どれも基本的にはこのトレードオフコントロールを如何に効率的で正確にやっていくか、そのためのツールである。

トレードオフの例

まとめ